インバータの仕組みと回路設計時のポイントを徹底解説

本記事では、インバータの基本原理から具体的な用途・事例、回路構成や制御方式、そして実際の回路設計時のポイントまでを総合的に解説します。パワーエレクトロニクスの要となるインバータ技術の全体像を把握し、設計・運用の際に押さえておくべき重要事項を整理することで、より高効率・高信頼なシステムを構築できるようにしていきましょう。

インバータの基本原理(仕組み)

インバータとは何か?

DCをACに変換する仕組みの概要

インバータ(Inverter)とは、直流(DC)電力を交流(AC)電力に変換する装置です。例えばバッテリのような直流電源からモーターや照明などの交流負荷を駆動する場合に用いられます。具体的には、電力のスイッチング素子(パワー半導体素子)を高速にオン・オフ制御することで、疑似的な交流波形を作り出します。

コンバータ回路との違い

同じくパワーエレクトロニクスで用いられる「コンバータ」は、交流から直流への変換や直流電圧を別の直流電圧に変換する装置です。一方、インバータは「直流を交流に変換する」という逆の役割を担うため、“inverter(逆変換器)”と呼ばれています。

パワーエレクトロニクスにおける位置づけ

インバータはモーター駆動や電源装置の制御など、多岐にわたる分野で使用されるパワーエレクトロニクスの中核技術です。高効率化、小型化を目指し、日々新たなデバイスや制御技術が投入されています。

パワー半導体素子の役割

MOSFET、IGBT、SiC/GaNなど主要素子の特徴

- MOSFET: 高速スイッチングが可能で、主に低電圧から中電圧領域で使用されます。オン抵抗が重要なパラメータです。

- IGBT: 高電圧・大電流を扱うのに適しており、産業用インバータなどで広く利用されています。MOSFETとバイポーラトランジスタの特性を合わせ持ちます。

- SiC/GaN: Si(シリコン)に比べて高耐圧・低損失かつ高速スイッチングを実現できる次世代のワイドバンドギャップ半導体です。省エネや小型化が期待できますが、コストや実装面での考慮が必要です。

スイッチング動作と熱損失の関係

パワー半導体素子のオン/オフ動作には、以下の損失が発生します。

- 導通損失: 素子がオン状態のときに流れる電流×電圧による損失

- スイッチング損失: 素子がオン・オフに切り替わる瞬間に生じる過渡的な損失

インバータの効率を高めるには、これらの損失を低減し、適切に熱を管理する必要があります。

デバイス選定による効率・サイズへの影響

デバイスの種類や定格電圧、オン抵抗/飽和電圧などを選定することで、インバータ全体の効率や放熱設計が大きく変わります。高効率デバイスの採用は、ヒートシンクなどの放熱部品を小さくできるため、装置全体の小型化・軽量化にもつながります。

PWM制御による交流出力生成

パルス幅変調(PWM)の概要

PWM(Pulse Width Modulation)は、スイッチング素子を高速にオン・オフ制御し、そのオン時間比率(デューティ比)を変化させることで出力電圧を制御する手法です。一般的には三角波と正弦波を比較することでゲート信号を生成し、交流に近い電圧波形を合成します。

逆相変換と正弦波近似の基本的な考え方

インバータの3相出力の場合、各相ごとにPWM信号を生成し、それらを組み合わせることで三相交流を作り出します。適切な変調を行うことで正弦波に近い出力波形が得られ、モーターなどの負荷をスムーズに駆動できます。

スイッチング周波数と出力波形品質の関係

スイッチング周波数が高いほど波形の分解能が向上し、出力波形が滑らかになりますが、高周波動作に伴うスイッチング損失やEMIノイズの増大も課題となります。そのため、効率と波形品質のバランスを考慮してスイッチング周波数を決定することが重要です。

VVVFインバータの仕組み

Variable Voltage Variable Frequency制御の基礎

VVVF(Variable Voltage Variable Frequency)インバータとは、出力の電圧と周波数を同時に可変する方式です。モーターの回転数を調整する際に、負荷特性に合わせて電圧と周波数を適切に制御することで効率的な運転を実現します。

電圧と周波数を同時に可変する意義

モーターは電圧と周波数の比(V/f比)を一定に保つことで磁束を一定にできます。VVVF制御により、必要最小限のエネルギーだけを供給することで省エネやモーターのスムーズな起動・速度制御が可能になります。

モーター駆動への応用

VVVFインバータはACモーター(誘導機・同期機など)の回転数やトルクを柔軟に制御するため、多くの産業機器や家電製品、鉄道、車載などで欠かせない要素技術となっています。

インバータの種類・用途・応用事例

インバータのタイプ

電圧形(VSI)・電流形(CSI)インバータ

- VSI(Voltage Source Inverter): 直流リンクに大容量のコンデンサを設置し、電圧源としてインバータ動作を行う方式。汎用モーター駆動などで広く用いられています。

- CSI(Current Source Inverter): 直流リンクにリアクトルを設置して電流源とし、インバータを駆動する方式。大容量モーター制御など特定用途で利用されることがあります。

単相/三相インバータの比較と用途

- 単相インバータ: 家庭用や小容量負荷向け。UPSや小型太陽光発電システムなど。

- 三相インバータ: 産業用途やモーター駆動向け。エアコンやEV、産業用機器の多くが三相インバータを採用。

マルチレベルインバータによる高効率化

従来の2レベルに加え、3レベル以上の電圧段数を持つ「マルチレベルインバータ」は、スイッチング素子を多段化することで出力波形をより滑らかにし、高電力・高効率化を実現できます。

産業用途での事例

ポンプ、ファン、コンプレッサーなどにおける省エネ効果

従来は一定回転数で動かしていた機器をインバータ駆動にすることで、必要な時に必要な回転数だけ運転できるようになります。その結果、大幅な省エネルギー効果が得られます。

エレベーター、チラー、工作機械など大容量制御分野

大容量モーターを用いた重負荷機器でも、VVVFインバータやベクトル制御を適用することで、機械特性の向上や電力コストの削減が実現され、制御精度も飛躍的に向上します。

インバータ制御導入によるコスト削減・稼働安定性

インバータ制御の導入により、モーターの突入電流を抑制できるため、電気設備のサイズダウンにつながるほか、機械的衝撃の低減により設備全体の寿命延長や故障リスクの低減にも寄与します。

家電・一般用途での事例

エアコン、冷蔵庫、洗濯機などのモーター制御

インバータ制御により、モーターの回転数を効率的に調整することで、省エネ性能が向上します。また、負荷の変動に素早く対応できるため、温度制御の精度や運転音の低減にも効果的です。

照明(インバータ蛍光灯、LED電源)への応用

照明においても、インバータ技術を用いて高周波点灯や定電流制御を行うことで、照度の安定化やちらつき防止、寿命向上などが期待できます。

音や振動の低減、負荷変動への柔軟な対応

インバータ制御のメリットとして、モーターの速度制御が滑らかになるため、騒音や振動が低減します。負荷が変動しても即座に制御量を調整できるため、快適性・省エネ性の両立が可能です。

交通・車載分野での事例

電車(VVVFインバータ:ドレミファインバータ現象)

電車のモーター駆動ではVVVFインバータが使われ、加速時に聞こえる音階が“ドレミファインバータ”として親しまれています。これはスイッチング周波数の変化によるもので、乗客に身近なインバータ応用事例の一つです。

EV・ハイブリッド車の走行用モーター制御

電気自動車(EV)やハイブリッド車では、インバータが車載バッテリからの直流電力を交流に変換し、駆動モーターを制御します。高速スイッチングかつ大電流対応が必要なため、SiC/GaNなど先進デバイスの実用化も進んでいます。

インバータ発電機・非常用電源

ガソリンエンジンなどで回した発電機の出力(交流)を一旦直流に整流し、高品質な交流を作り直すことで電圧・周波数を安定化します。これらもインバータ技術の応用の一例です。

再生可能エネルギー分野

太陽光発電(PVインバータ)の最大電力点追従(MPPT)

太陽光パネルの出力は日射量や気温などにより大きく変動します。MPPT(Maximum Power Point Tracking)制御を組み込んだインバータは、常に最大電力点となるよう動作点を調整し、高効率なエネルギー変換を実現します。

風力発電での回転子制御・可変速運転

風力発電では風速が常に変動するため、インバータを介して発電機の回転を制御・調整しながらグリッドへ接続します。これにより、効率的な発電だけでなく、系統への影響を最小限に抑えることが可能になります。

グリッド接続要件と最新技術(グリッドフォーミングインバータ 等)

近年、系統安定化のためにインバータ自体が系統電圧や周波数を形成(サポート)する「グリッドフォーミングインバータ」の研究・実装が注目されています。再生可能エネルギーの大規模普及に伴い、インバータに求められる機能が拡大しているのです。

回路構成や制御方式の詳細解説

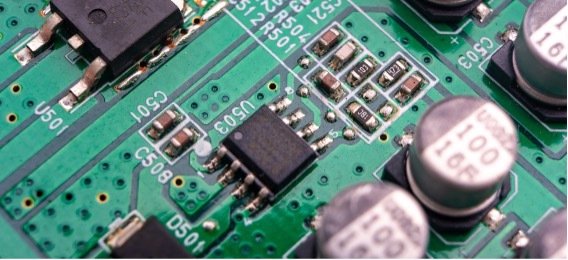

インバータ装置の基本構成

- 整流部(コンバータ): AC電源からブリッジ整流などで直流を得る

- 平滑回路: コンデンサやリアクトルで脈流を平滑化し、安定したDC電圧を作る

- インバータ回路: パワー半導体素子によって直流から交流を生成する

リンクコンデンサやリアクトルの役割

直流リンク部には、大容量コンデンサやリアクトルが設けられ、脈流のリップルを低減し、負荷変動時の電圧変動を抑えます。これによりインバータ側が安定動作を行えるようにします。

フィードバック制御に必要なセンサ類(電流/電圧検出)

電流検出にはシャント抵抗やホールセンサが、電圧検出には分圧回路などが用いられます。これらの検出値を元にPWM制御や保護回路がリアルタイムに動作します。

V/f制御とベクトル制御(Vector Control)の違い

V/f制御のシンプルさと限界

V/f制御(スカラー制御)は、周波数と電圧の比率を一定に保つだけの簡易な制御方式です。構成がシンプルでコストも低い反面、動的応答やトルク制御精度に限界があり、負荷変動が大きい場合には不利となります。

トルク指令と磁束指令を独立制御するベクトル制御のメリット

ベクトル制御では、モーター電流を磁束成分とトルク成分に分離して制御します。これにより、モーターのトルクをダイレクトに制御できるため、高速応答が要求される場面や高精度なトルク制御が必要な産業用途で多用されます。

センサ付き・センサレス制御の比較

- センサ付き(エンコーダ搭載): 角度センサからの情報で正確なベクトル制御が可能。

- センサレス: 電流や電圧の検出から回転子位置を推定する方式。システムを簡素化できる反面、高速域や低速域での推定精度の確保が課題となります。

PWM方式のバリエーション

正弦波PWM・空間ベクトルPWM(SVPWM)の波形作り込み

- 正弦波PWM: 三角波と正弦波を比較しゲート信号を生成する標準的な方式。

- SVPWM(Space Vector PWM): 三相電圧ベクトルの空間座標を考慮して最適なスイッチングパターンを選択する高度な方式で、DCリンク電圧をより有効に使え、高出力が得られます。

スイッチング周波数と高調波・ノイズのトレードオフ

スイッチング周波数を高くすれば高調波成分が抑制される反面、スイッチング損失やノイズ、EMI問題が増加します。このバランスをとりながら制御アルゴリズムを最適化することが求められます。

高周波領域でのIGBTとMOSFETの使い分け

- IGBT: 大電力領域では依然として強みがあるが、高周波は損失が増えやすい。

- MOSFET: 高周波でのスイッチング損失が低く、低〜中電圧域での高速スイッチングに優れている。

マルチレベルインバータの構造

2レベル/3レベル/多段インバータの原理

従来のインバータはスイッチング素子のオン・オフによって出力が2段(+V / 0 / −V)でしたが、3レベルやそれ以上に細分化することで出力波形を滑らかにし、低ノイズで大電力を扱うことができるようになります。

高電圧・大電力化への対応

高出力が要求される風力や太陽光の大型設備などでは、マルチレベル化による素子耐圧の分散効果と効率向上が大きなメリットを生みます。

回路実装の複雑化とノイズ低減の相関

一方で、段数が増えるほどスイッチング素子の数が増え、ゲートドライバ回路や制御アルゴリズムが複雑化します。しかし、その分、波形品質向上やフィルタの小型化につながります。

トランジスタ素子選定とゲートドライバ設計

ゲート電圧制御、ターンオン/ターンオフ特性

パワー半導体素子を適切に動作させるには、ゲートに印加する電圧の大きさや立ち上がり・立ち下がり速度を制御することが重要です。ゲート抵抗の選定次第でスイッチング特性やノイズレベルが変わります。

デッドタイム設定とショートスルー対策

ブリッジ回路の上アーム・下アームを同時にオンにしないために“デッドタイム”を設けます。デッドタイムが不適切だと、ショートスルー電流が流れて素子を破壊するリスクや、逆に波形歪みが発生するなどの弊害が出ます。

寿命評価と信頼性確保における素子の重要性

パワー半導体は熱や電気的ストレスを受けやすく、寿命を左右する大きな要因となります。適切な定格選定と放熱設計に加え、過電流保護や過電圧保護などの対策を入念に行う必要があります。

インバータ回路設計時のポイント

スイッチング損失と放熱設計

損失計算・スイッチング周波数の最適化

スイッチング損失と導通損失を総合的に把握し、負荷特性や使用環境に合わせて最適なスイッチング周波数を設定します。損失計算を実施しておくことで、放熱部品のサイズや冷却方式の選定が行いやすくなります。

ヒートシンク・ファン冷却・水冷の選択基準

放熱設計には、空冷(ヒートシンク+ファン)や水冷などさまざまな方法があります。負荷稼働率や使用環境、メンテナンス性などを総合的に考慮し、コストと信頼性を両立させる設計が重要です。

サーマル・マネジメントの重要性

半導体素子は温度が高くなるほど信頼性が低下し、故障率も上がります。サーマル・マネジメントを適切に行うことで、素子だけでなくコンデンサや磁気部品の寿命も延び、システムとしての稼働率が向上します。

ノイズ・EMI/EMC対策

高周波スイッチングに伴うノイズ発生メカニズム

急峻な電圧・電流の立ち上がりは、寄生容量や寄生インダクタなどと相まって高周波ノイズを生成します。ケーブル配線や基板パターンのレイアウトにも大きく影響を受けるため、部品配置から配線設計までトータルで対策を行う必要があります。

パルスシェイピングやフィルタの導入

ゲートドライバのスルーレートを制御(パルスシェイピング)したり、入力・出力側にEMIフィルタを設けたりすることで、伝導ノイズや放射ノイズを抑制します。

アース/シールド処理と規格対応

インバータを実際に製品として出荷する場合、各種EMC規格(CISPRやFCCなど)への適合が求められます。適切なアース処理や筐体シールドが不可欠であり、事前の試作品段階からの対策が重要となります。

保護回路と安全設計

過電流・短絡検出(ホールセンサ、シャント抵抗など)

過電流や短絡状態が発生すると、パワー半導体素子の破壊につながります。高速に検出し、ゲートをオフにするシャットダウン回路や、ブレーカ連動などの手法が用いられます。

過電圧保護(クランプ回路、ブレーキチョッパー)

インダクティブな負荷を急停止させる場合など、回生エネルギーで電圧が上昇します。クランプ回路やブレーキチョッパーを設けることで、直流リンクの電圧を制御し、安全な動作を保ちます。

保守・点検時のリスク対応(放電回路、絶縁設計)

コンデンサには高電圧が残留するため、メンテナンス時の感電リスクがあります。放電抵抗や絶縁設計を適切に行い、作業者の安全を確保することが不可欠です。

コンデンサ・リアクトルの選定と配置

平滑用コンデンサの容量・耐圧・ESR特性

インバータの直流リンクコンデンサには、リップル電流耐性や温度特性、ESR(等価直列抵抗)などが重視されます。容量不足や耐圧不足は故障や寿命低下の原因となるため注意が必要です。

インダクタンス設計のポイント(磁気飽和、温度特性)

リアクトル(チョークコイル)は、高電流が流れるほど磁気飽和を起こしやすくなります。飽和特性や温度上昇に伴うインダクタンス低下を考慮した設計が求められます。

配置や配線でのパラジタンス・寄生容量への考慮

大電流が流れる経路は、配線インダクタンスや寄生容量を最小化するレイアウトが肝要です。配線長を短くし、パワー回路と制御回路のグランドを分けるなど、ノイズと損失を抑える工夫が不可欠です。

テスト・評価段階での注意点

オシロスコープ/電圧・電流プローブの使い方

インバータの高周波成分を正確に測定するには、高帯域幅のオシロスコープとプローブが必要です。計測系の接地やプローブの取り回しにも注意を払い、誤差やノイズ混入を防ぐよう配慮します。

サージ電圧・リップル電流評価

スイッチングの過渡応答や回生動作時などでサージ電圧が発生します。定格を超える瞬間的な電圧や電流が素子やコンデンサにダメージを与えないよう、十分な評価が重要です。

信頼性試験(加速試験、寿命試験、故障解析)の重要性

実際の使用条件を想定した熱・振動・電気的ストレスの加速試験や、寿命試験を通じて潜在的な故障モードを洗い出し、設計段階での対策を行うことで、製品の信頼性を高められます。